AI+AGV助力产线调度智能化管理

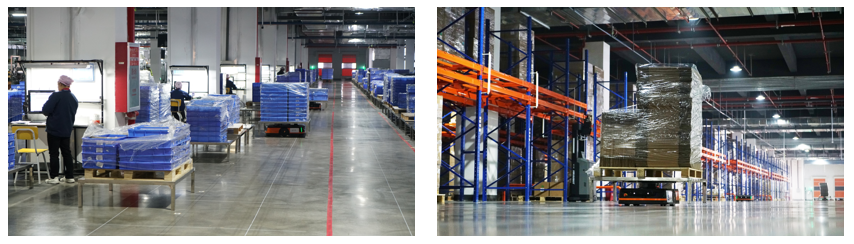

随着我国智能制造技术的发展和应用,大型企业对仓储系统的智能化程度也到达了一个新的高度和需求。无人搬运车(简称AGV)作为自动化运输搬运的重要工具,近年来的应用越来越广泛。目前,比较热门的AI+AGV智慧应用实现仓储货物智能化、自动化存取和搬运,规范了现场运输流程,真正实现了企业数智化。

业务背景

通常情况下,大型生产车间仓库会在原料仓库与生产线之间设立线边仓,存放支持产线生产的通用性物料,保障生产不断线。

目前,一些仓库采用人工方式搬运线边仓货物至生产线,导致AGV无法得知线边仓有空缺货位,需要人工确认空载货位,并手动开启AGV完成补货任务。这种方式大大增加工人劳动强度。同时,大型企业的线边仓空间一般都非常大,人工查看空载货位很容易出现遗漏,导致补货不及时,产线不能高效运转,降低整体的生产效率。

因此,一种既能降低工人劳动强度,又能保证AGV小车智能、高效、安全、有序的存储和搬运,使得产线高效运转的智能应用系统,显得尤为重要。

方案设计

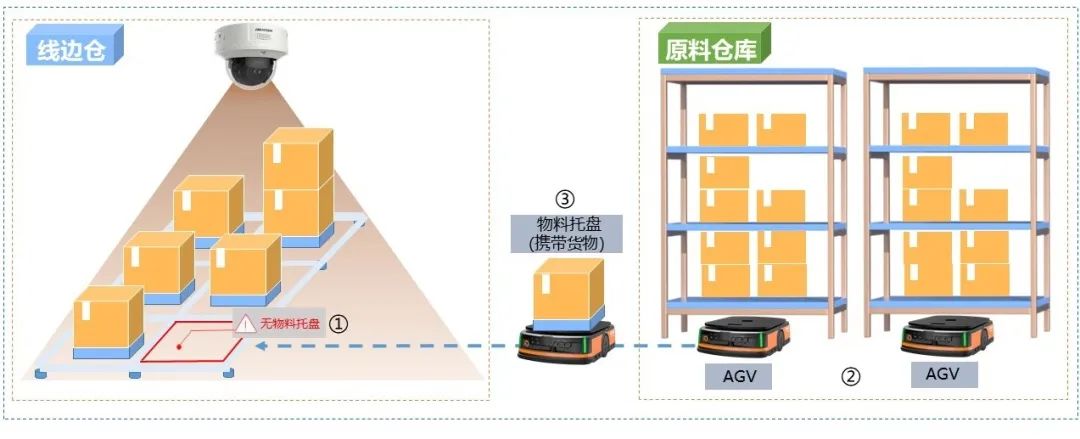

结合仓储场景对线边仓空货位检测、实时告警的实际应用需求,场景现场通过“视频+AI”技术,借助海康威视AI开放平台训练的场景化AI算法,实时检测线边仓无物料托盘的货位信息,并上传相关信息联动AGV调度系统自动补货。

1) AI算法检测并上传线边仓无物料托盘的货位信息;

2) 联动AGV调度系统,通知AGV开启搬运任务;

3) AGV运送物料托盘(携带货物)至线边仓指定空载货位,完成搬运任务。

方案组网

功能应用

1)可视化实时监管

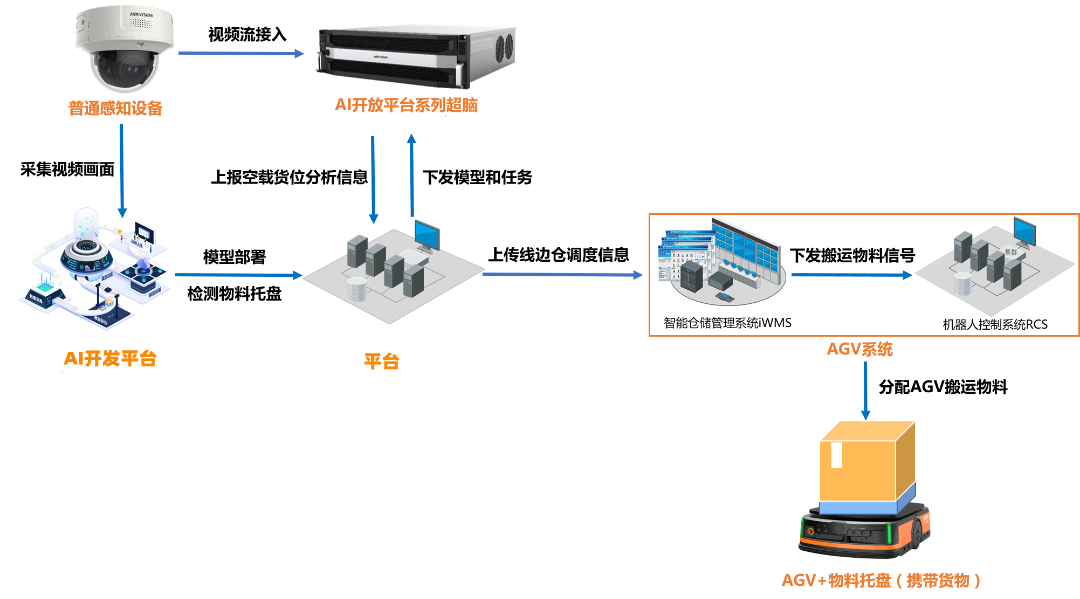

结合现场调研结果,在线边仓区域安装普通感知设备,实现对现场监测区域视频全覆盖,实时预览、存储、回查物料托盘检测情况。

2)物料托盘检测

感知设备采集线边仓物料托盘视频数据并传输至AI开放平台超脑,通过平台训练生成的“物料托盘检测”算法模型,对线边仓区域的物料托盘智能检测,将无物料托盘的空载货位信息上传至AGV系统。

3)事件闭环管理

AGV系统接收信息后,分配AGV将携带货物的物料托盘搬运至线边仓指定空载货位,完成补充物料任务。

业务价值

1)实现自动化搬运,提升仓库运输效率

依靠智能化手段,实时准确获取线边仓空载货位信息,提高仓库的利用率和AGV装卸作业效率。

2)构建智能化仓储,助力企业高效管理

视觉技术助力物流仓储,实现全程可追溯管控的智能化运营,助力物流企业降本增效、提升运营管理能力。